¿Alguna vez te has preguntado cómo las máquinas industriales logran una precisión milimétrica en sus movimientos? La respuesta, en muchos casos, se encuentra en unos dispositivos llamados encoders. Estos sensores, capaces de medir posiciones y velocidades de forma extremadamente precisa, son fundamentales en una amplia gama de aplicaciones industriales.

En este artículo, nos adentraremos en el mundo de los encoders absolutos, explorando su funcionamiento, aplicaciones y las ventajas que ofrecen frente a los encoders incrementales.

¿Qué es un encoder absoluto e incremental?

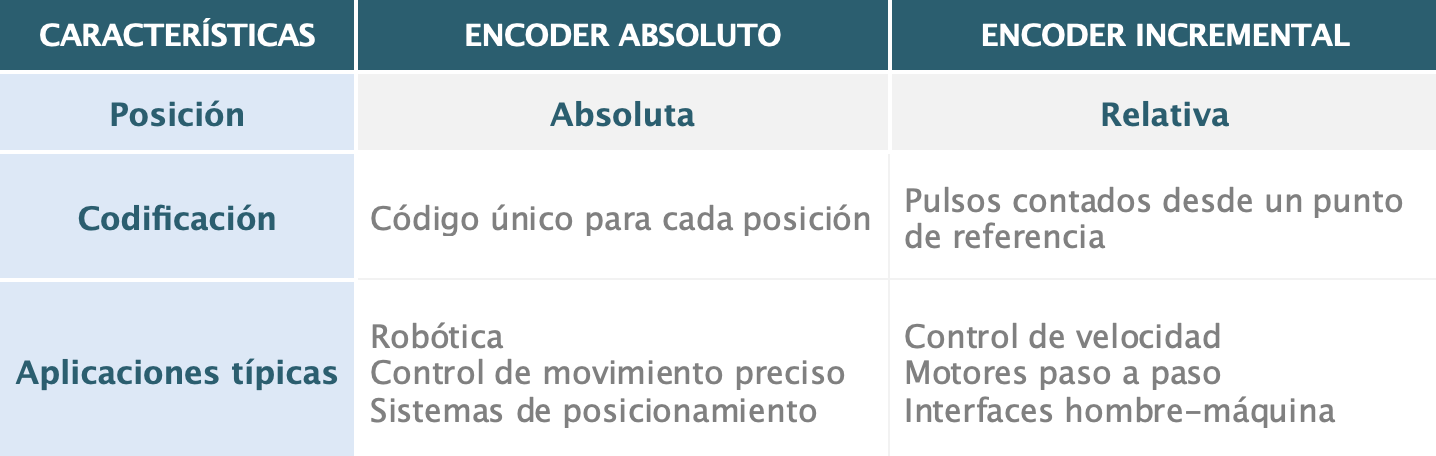

Los encoders, también conocidos como codificador o decodificador, son dispositivos electromecánicos utilizados para medir la posición angular o lineal de un eje en rotación o un objeto en movimiento. Dependiendo de cómo se obtenga y represente esta información, podemos clasificar a los encoders en dos grupos:

Encoder absoluto

Un encoder absoluto proporciona una posición única y absoluta en cualquier momento, sin necesidad de una referencia inicial. Es decir, si se desconecta y luego se vuelve a conectar, el encoder indicará inmediatamente su posición exacta. Esto se logra mediante un código único para cada posición, que se convierte en una señal digital.

Encoder Incremental

El encoder incremental genera pulsos a medida que el eje roto. Estos pulsos se cuentan para determinar la posición relativa desde un punto de referencia. No proporciona una posición absoluta en sí mismo, sino que requiere una referencia inicial para determinar la posición actual.

Diferencia entre encoder absoluto e incremental

Ejemplo práctico: En un robot industrial, un encoder absoluto se utiliza para controlar la posición exacta de cada articulación, asegurando movimientos precisos y repetibles. Por otro lado, en un motor de paso a paso, un encoder incremental se utiliza para medir la velocidad y posición relativa, lo que es suficiente para controlar el movimiento del motor.

Tecnología de los encoders absolutos

La versatilidad de los encoders absolutos se sustenta en una variedad de tecnologías que permiten medir con precisión la posición angular. Dos de las tecnologías más comunes empleadas en la fabricación de estos dispositivos son las siguientes:

Óptica

La tecnología óptica es una de las más extendidas en la fabricación de encoders absolutos y se compone de tres elementos principales: una fuente de luz, un disco codificado y un sensor de luz.

El disco, que gira junto con el eje, tiene un patrón específico de zonas transparentes y opacas. Al girar, el disco interrumpe la luz que incide sobre el sensor, generando una serie de pulsos que son interpretados por un circuito electrónico para determinar la posición angular. La resolución del encoder, es decir, la precisión con la que puede medir la posición, depende directamente de la cantidad de patrones presentes en el disco.

Magnética

En cuanto a los encoders magnéticos, estos dispositivos constan de un disco magnético con polos norte y sur alternados que reemplazan al disco óptico. Un sensor magnético detecta los cambios en el campo magnético generado por el disco, proporcionando así una señal digital representativa de la posición. Cabe mencionar que los encoders magnéticos son más robustos y resistentes a la contaminación que los ópticos, pero suelen tener una resolución menor.

Interfaces de comunicación para encoders

La comunicación entre un encoder y un sistema de control se establece a través de una interfaz que puede ser digital o analógica. Esta interfaz determina la forma en que la información sobre la posición del eje es transmitida y recibida. A continuación, detallamos cada uno:

Intefaz Digital

La elección de interfaz digital dependerá de factores como la resolución requerida, la velocidad de transmisión de datos, el entorno operativo y el tipo de controlador a utilizar. Las interfaces digitales más comunes en encoders son:

Código Gray: Además de reducir los errores de lectura, el código Gray garantiza que solo un bit cambie a la vez, lo que facilita la detección de errores y la sincronización entre el encoder y el controlador.

Binario: El código binario puede ofrecer una mayor resolución en algunos casos. Sin embargo, es más susceptible a errores de transmisión debido a la posibilidad de que múltiples bits cambien simultáneamente.

Protocolos de comunicación: Algunos encoders utilizan protocolos de comunicación serial como SSI, BiSS, EnDat, entre otros, para transmitir datos adicionales como temperatura, diagnóstico y configuración.

Interfaz Analógica

A diferencia de las interfaces digitales, las interfaces analógicas proporcionan una señal continua que representa la posición angular del encoder. Aunque son más sencillas de implementar, son menos susceptibles al ruido eléctrico y requieren de circuitos de acondicionamiento de señal para obtener una medición precisa.

Tipos de encoders absolutos de acuerdo al registro de posiciones

La capacidad de los encoders absolutos de medir posiciones de manera precisa y confiable se extiende más allá de una sola rotación. Dependiendo del rango de movimiento que se desee medir, los encoders absolutos se clasifican en dos categorías principales: monovuelta y multivuelta.

Encoders absolutos monovuelta

Los encoders monovuelta están diseñados para ofrecer un rango de medición de 360° grados (una sola vuelta). Cuando el eje gira más de 360° grados, las características de salida en las vueltas subsiguientes serán iguales a las de la primera vuelta.

Encoders absolutos multivuelta

Los encoders multivuelta ofrecen un rango de medición de más de 360°, midiendo adicionalmente el número de revoluciones. La señal de salida se basa en el número de revoluciones, así como en la posición del eje dentro de una sola vuelta.

Ejemplo: El valor o señal de salida después de 3,5 vueltas (comenzando a partir de cero), será 7 veces mayor que la salida después de la primera media vuelta.

Tipos de encoders absolutos de acuerdo a la interfaz mecánica

La interfaz mecánica de un encoder absoluto no solo determina su método de montaje, sino que también influye en su tamaño, resistencia y aplicaciones. Dependiendo de la configuración del eje, los encoders absolutos se clasifican en tres tipos principales:

Con eje hueco ciego

También denominados ejes de cubo, presentan un orificio central que no atraviesa completamente el cuerpo del encoder, siendo ideal para aplicaciones donde el espacio es limitado.

Con eje hueco pasante

El eje cuenta con un orificio central que atraviesa completamente el cuerpo del encoder, facilitando el montaje y alineación, especialmente en aplicaciones donde se requiere un acoplamiento directo con otros componentes.

Con eje sólido

Este tipo de eje no presenta orificio central, siendo más robusto y resistente a cargas axiales. En Urany, proveemos una amplia gama de soluciones de eje sólido con bridas de sincronización, de apriete y cuadradas.

Aplicaciones de encoders absolutos en la industria

Aplicaciones de encoders incrementales en la industria

Además de las aplicaciones mencionadas anteriormente, los encoders encuentran un papel crucial en entornos industriales peligrosos. Existen encóders absolutos e incrementales a prueba de explosiones, los cuales están diseñados para operar de forma segura en atmósferas explosivas, como las encontradas en la industria petrolera, química y de procesamiento de alimentos.

Ventajas del encoder absoluto respecto al encoder incremental

La principal ventaja de los encoders absolutos reside en su capacidad de proporcionar información de posición absoluta en cualquier momento (incluso después de un corte de energía o una interrupción del sistema), sin necesidad de un proceso de referencia. Esto los diferencia de los encoders incrementales, que requieren un conteo de pulsos desde un punto de referencia conocido.

Además, los encoders absolutos ofrecen una mayor inmunidad al ruido, una mayor resolución y la posibilidad de medir múltiples vueltas, lo que los hace más versátiles y confiables.

Desventajas del encoder absoluto respecto al encoder incremental

Los encoders absolutos son más costosos y complejos, con limitaciones en velocidad de actualización y mayor demanda de memoria, lo que dificulta su uso en aplicaciones de alta frecuencia y control preciso. Elegir el encoder adecuado es esencial para el buen funcionamiento del sistema. Al evaluar las opciones, es importante considerar factores como:

Resolución necesaria.

Orientación del conector (radial o articulado).

Condiciones ambientales del entorno de trabajo (temperatura, vibraciones, protección IP).

Interfaz requerida (eje, orientación del conector).

Velocidad de salida.

¿Necesitas un encoder para tu proyecto?

Contamos con un amplio stock de encoders para entrega inmediata.

¡Consulta nuestro catálogo y descubre todo lo que Posital Fraba tiene para ofrecerte!