Los transportadores de gravedad se han convertido en una solución clave en numerosas industrias, donde la eficiencia en el manejo de materiales es fundamental. Su funcionamiento, basado en la fuerza de la gravedad, los hace no solo accesibles, sino también seguros y de bajo mantenimiento. Al aprovechar la simplicidad de la gravedad, estos sistemas ofrecen flexibilidad y facilidad de integración con otros procesos, convirtiéndose en una opción popular. Sin embargo, es esencial comprender sus limitaciones en términos de velocidad y capacidad para optimizar su uso. En este artículo, profundizaremos en el funcionamiento de los transportadores de gravedad y los factores que influyen en su desempeño.

¿Cómo funcionan los transportadores de gravedad?

Los transportadores de gravedad funcionan gracias a la fuerza de gravedad para mover los productos a lo largo de una trayectoria inclinada. Los productos se colocan sobre rodillos y, debido a su peso, generan una fuerza que los impulsa hacia abajo a lo largo del transportador.

Existen diferentes tipos de transportadores de gravedad, cada uno adecuado para distintos tipos de productos. Los transportadores de rodillos son los más comunes y se utilizan para productos con fondo plano o base uniforme. Por otro lado, los transportadores o mesas de bolas de transferencia, se utilizan en intersecciones o para cambiar la dirección del flujo.

Los componentes principales de un transportador de gravedad incluye los rodillos, la estructura que soporta los rodillos, y en algunos casos, acumuladores y dispositivos de control. La pendiente del transportador determina la velocidad del flujo, mientras que los acumuladores se utilizan para almacenar temporalmente los productos y controlar el ritmo de producción. Los dispositivos de control, como puertas o sensores, pueden utilizarse para regular el flujo de productos.

Diseño de un transportador de gravedad

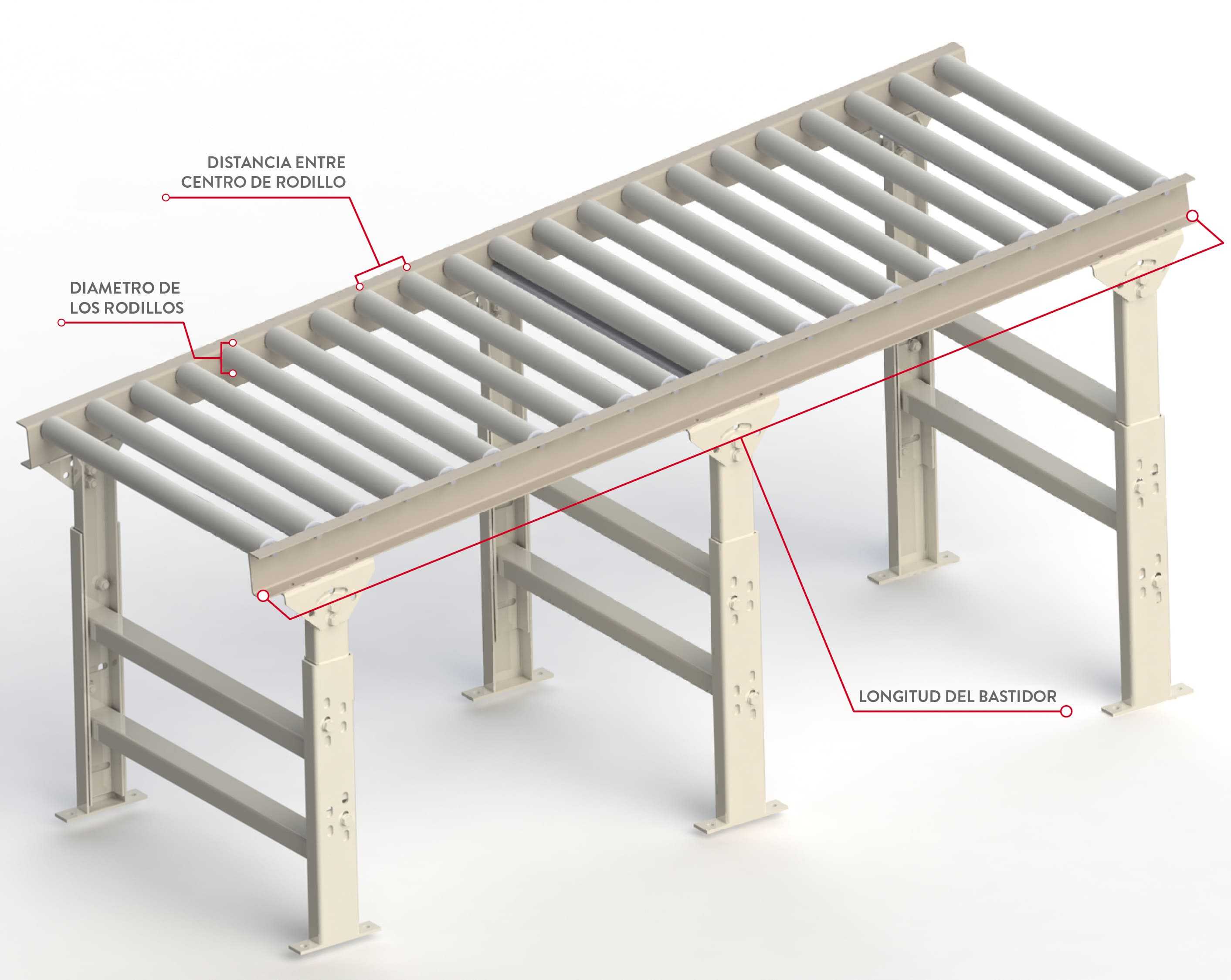

El diseño de este tipo de transportador implica la determinación de varios parámetros clave. En la siguiente imagen te mostramos cuáles son:

Ángulo de inclinación: El ángulo dependerá del coeficiente de fricción, la velocidad deseada y la necesidad de acumulación de productos.

*Un ángulo demasiado pequeño puede resultar en un movimiento lento o nulo, mientras que un ángulo demasiado grande puede causar una aceleración excesiva y posibles daños a los productos.

Longitud del bastidor: Se determina en función de la distancia a recorrer y de la caída de altura disponible.

Diámetro de los rodillos: Influye en la capacidad de carga del transportador y el ancho máximo de la carga a transportar.

Distancia entre centro de rodillo: Debe ser adecuado para garantizar un soporte estable de los productos y evitar atascos o vibraciones excesivas durante el movimiento.

Tipos de transportadores de gravedad y sus usos

Los transportadores de gravedad ofrecen una variedad de diseños para adaptarse a las diferentes necesidades industriales. A continuación, te presentamos los tipos más comunes:

Transportador de gravedad recto

Consiste en una línea recta de rodillos que permite el movimiento del producto gracias a la intervención del operador, optimizando así el flujo de trabajo y agilizando los procesos.

Usos: Ideal para transportar productos en línea recta, como en líneas de ensamblaje, almacenes y centros de distribución.

Transportador gravedad inclinado

Este tipo de transportador se caracteriza por una pendiente gradual que, aprovechando la fuerza de la gravedad, acelera de manera controlada el movimiento del producto. Esta inclinación se calcula de acuerdo al peso y las dimensiones de la carga, garantizando un flujo continuo y seguro.

Usos: Utilizado para acumular productos, acelerar el flujo en puntos específicos de la línea de producción o para servir como una alimentación continua de producto a una máquina o proceso existente.

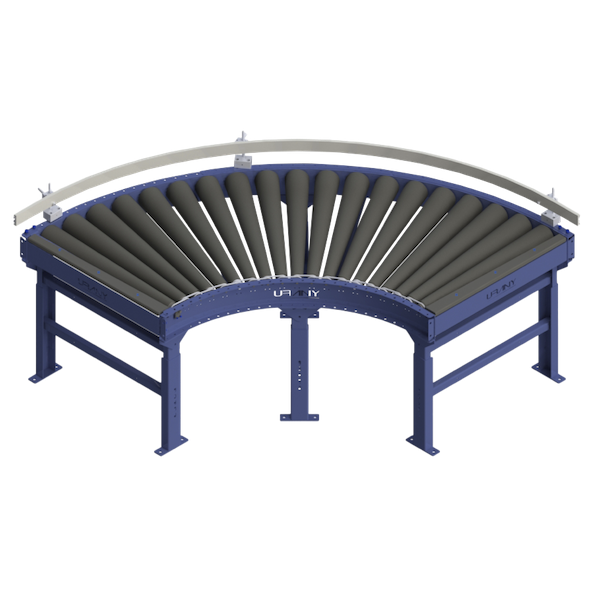

Transportador de gravedad con curvas

Gracias a una estructura rolada, este tipo de transportador ofrece una gran flexibilidad en la distribución de la planta. Permite crear rutas de transporte más compactas y eficientes, adaptándose a diferentes layouts de producción.

Usos: Utilizado para dirigir los productos hacia diferentes destinos o para conectar diferentes secciones de una línea de producción.

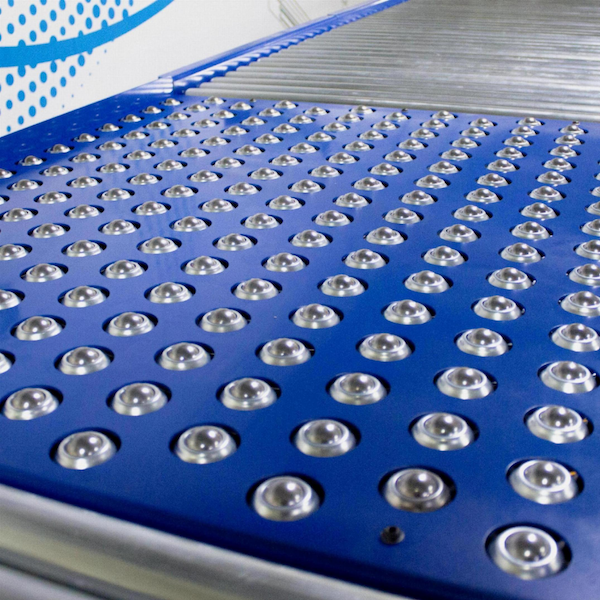

Mesas de bolas

Este tipo de mesas están fabricadas por una superficie plana cubierta de bolas de acero que permiten el movimiento omnidireccional del producto. Por lo tanto, son ideales para operaciones manuales en las que el operador debe de interactuar con el producto.

Usos: Ideal para ensamblaje manual, inspección y embalaje, donde se requiere que el producto pueda ser girado y posicionado fácilmente.

Aplicaciones de los transportadores de gravedad

Los transportadores de gravedad son sistemas de transporte altamente versátiles, por lo que encuentran aplicación en una multitud de industrias. No obstante, las áreas en donde más se utilizan son en líneas de producción, almacenes y centros de distribución.

En sectores como el empaque, logística, e-commerce, y fabricación, estos transportadores son utilizados para acumular productos, crear rutas de distribución flexibles y optimizar el flujo de materiales. También se utilizan en la industria alimentaria y de bebidas, donde facilitan la clasificación y embalaje de producto.

Además de su función principal de transporte, los transportadores de gravedad desempeñan un papel esencial como elemento de soporte. Pueden integrarse con otros sistemas de transporte, como los transportadores de cadena, para asumir parte de la carga y facilitar las operaciones de transferencia entre diferentes etapas del proceso.

Sin duda, su capacidad para adaptarse a diferentes configuraciones y tamaños de carga los convierte en una solución flexible y rentable para una amplia gama de aplicaciones.

Ventajas de los Transportadores de Gravedad

La principal ventaja de los transportadores de gravedad es su bajo costo operativo Al utilizar la fuerza de gravedad para mover los productos, se elimina la necesidad de motores y fuentes de energía externas.

Otra ventaja importante es que brindan una mayor seguridad operativa, ya que a diferencia de otros transportadores donde el producto está en constante movimiento, en los transportadores de gravedad el operador ejerce un control más preciso sobre el flujo del material. Esto reduce significativamente el riesgo de accidentes causados por productos en movimiento descontrolado, como golpes o atrapamientos.

Su diseño sencillo y sin componentes eléctricos complejos reduce la necesidad de mantenimiento, lo que se traduce en una mayor fiabilidad y menor tiempo de inactividad. Del mismo modo, al no contar con partes móviles como motores o transmisiones, se eliminan los riesgos asociados a estos componentes, como lo son los puntos de pellizco.

La presencia de estos puntos afilados en las máquinas expone a los colaboradores a un alto riesgo de sufrir cortes profundos en los dedos, lo que puede provocar pérdidas de sangre significativas, infecciones y, en casos extremos, amputaciones. Además, estos puntos pueden engancharse a la ropa y causar accidentes más graves.

Por último, es preciso recordar que los transportadores de gravedad son más resistentes y duraderos, dado que no están sujetos a las mismas tensiones y desgastes que los transportadores motorizados.

Factores clave para seleccionar un transportador de gravedad

La elección de un transportador de gravedad adecuado es fundamental para el éxito de tu proyecto. Para tomar esta decisión, tendrás que considerar los siguientes aspectos:

Tipo de producto: La forma, el material y peso del producto determinarán el tipo de transportador más adecuado.

Capacidad de carga: Asegúrate de que el transportador pueda soportar el peso máximo de los productos que se transportarán.

Diámetro de los rodillos: Es importante tomar en cuenta el diámetro del rodillo, ya que los rodillos de 1.9” se utilizan normalmente para aplicaciones de carga ligera (< 80 kg) y para uso rudo (> 80 kg) se emplean rodillos con un diámetro de 2.5”. Esto se debe principalmente a qué, entre mayor es el diámetro, mayor será el espesor del tubo, como consecuencia de esto último, el rodillo tiene mayor capacidad de carga y menor riesgo de deformación por deflexión.

Espacio entre el producto y el bastidor: Para garantizar un funcionamiento óptimo y evitar obstrucciones, nuestra recomendación es dejar un espacio mínimo de 10 mm entre el producto y las paredes internas del bastidor.

Estilo de marco: Es muy importante considerar el material del que estará hecho el rodillo, pues un marco adecuado garantizará un funcionamiento eficiente, seguro y duradero del transportador. En Urany fabricamos bastidores de acero, con pintura electroestática o galvanizados, bastidores de aluminio y acero inoxidable.

Espacio disponible: Los transportadores suelen estar delimitados por varias cosas importantes para la aplicación como ancho efectivo, ancho total del producto, largo del transportador, entre otros. Las dimensiones del transportador deben adaptarse al espacio disponible en donde se llevará a cabo la instalación.

Ambiente de trabajo: El transportador debe ser resistente a los elementos y a los productos químicos presentes en el ambiente de trabajo.

Se debe de conocer si el transportador será recto, si requerirá una inclinación, si tendrá curvas a lo largo del trayecto, si hay un recorrido que cumplir, si se mantiene en un mismo nivel o habrá que elevar el producto, etc.

Por otro lado, además de tomar en cuenta los factores mencionados anteriormente, la precisión y simetría son aspectos fundamentales a la hora de elegir un transportador de gravedad para garantizar un flujo suave y eficiente de los productos.

La perfecta alineación y nivelación de los rodillos no solo evita que los productos se atasquen, sino que también reduce la fricción y el desgaste del equipo. Esto se traduce en una mayor vida útil del transportador, menor riesgo de daños a los productos y una facilitación de las tareas de inspección y mantenimiento, contribuyendo a un funcionamiento óptimo a largo plazo.

En Urany, nos aseguramos de que nuestros transportadores de gravedad estén fabricados con los más altos estándares de calidad y precisión. Aquí te mostramos un video de cómo nos aseguramos de que los rodillos de nuestros transportadores de gravedad estén perfectamente alineados:

¡Contáctanos hoy y recibe una asesoría personalizada! Nuestro equipo te ayudará a optimizar tu línea de producción con transportadores de gravedad que mejoran la eficiencia y seguridad.”