En la actualidad, los transportadores industriales o conveyors se han convertido en la columna vertebral del manejo de materiales en los procesos de fabricación y automatización industrial. Su función va mucho más allá de mover piezas de un punto a otro, son responsables de optimizar la eficiencia operativa, reducir costos, mejorar los flujos de trabajo y garantizar la continuidad en los procesos productivos.

Elegir un transportador tiene implicaciones más complejas que solo elegir una banda o unos rodillos. Existen factores clave que los ingenieros deben considerar para garantizar que el sistema sea confiable, duradero y adaptable a la automatización .

En este artículo te compartimos 5 consideraciones críticas en la elección de un transportador, para asegurar el éxito en los diferentes entornos industriales y de automatización.

1. Capacidad de carga y productividad: diseñando para el rendimiento

Antes de seleccionar un transportador, es indispensable evaluar el peso, tamaño y material del producto que se va a transportar. Una especificación incorrecta puede ocasionar fallas mecánicas, paros de línea y altos costos de mantenimiento.

Factores clave a evaluar:

- Capacidad de carga máxima: defina la selección del motor, la resistencia de la banda y la estructura metálica.

- Productividad: considere los picos de producción y la escalabilidad futura para evitar cuellos de botella.

- Propiedades del material: evalúe la fragilidad del producto a transportar, si tiene formas irregulares o si es abrasivo, ya que estos aspectos influyen en la elección del tipo de rodillo, velocidad del transportador y materiales de contacto.

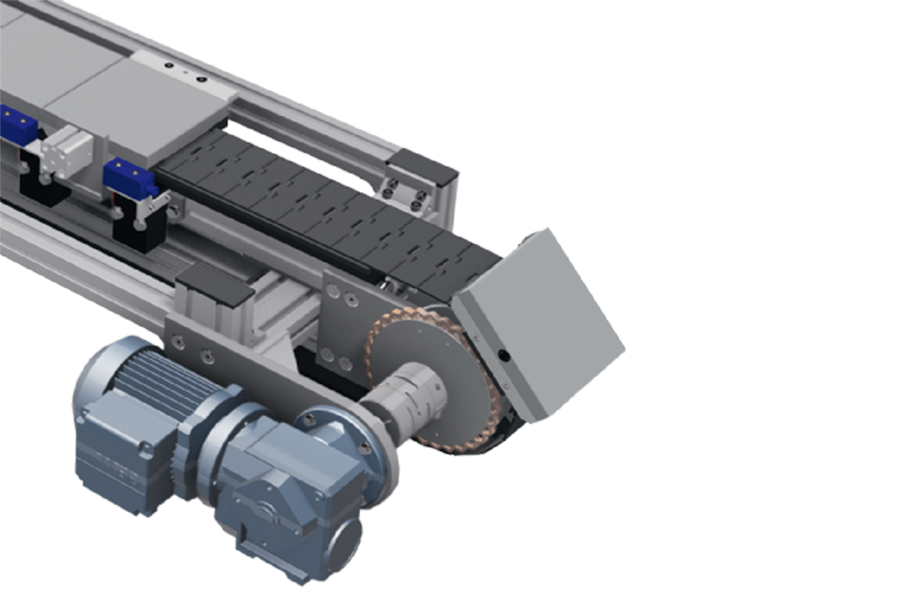

2. Selección del sistema de transmisión del transportador

El sistema de transmisión es el corazón del transportador. De su elección depende la eficiencia energética, la facilidad de mantenimiento y la vida útil del equipo.

Tipos de transmisión más utilizados:

- Accionamiento directo: reducir el mantenimiento al eliminar cadenas o bandas. Es ideal para brindar mayor confiabilidad.

- Accionamiento por cadena: económico y robusto, permite ubicar el motor en distintas posiciones para optimizar el espacio.

- Accionamiento por banda: silencioso y resistente, recomendado para aplicaciones de alta velocidad o grandes cargas.

Consejo de ingeniería: usar variadores de frecuencia (VFD) permite ajustar la velocidad del transportador según la carga, aumentando la eficiencia y reduciendo el consumo energético.

3. Integración con la automatización: transportadores inteligentes

En la fabricación automatizada, los transportadores deben integrarse de manera fluida con robots, sensores IoT y sistemas de control industrial.

Funciones claves para la integración:

- Indexado de precisión: garantiza la correcta colocación de piezas para operaciones de pick-and-place .

- Sensores inteligentes IoT: permiten monitoreo en tiempo real, alertas de mantenimiento predictivo y análisis de eficiencia.

Un transportador de precisión es la base para procesos de robótica industrial y logística avanzada en sectores como e-commerce, automotriz y electrónico.

4. Selección de materiales para durabilidad y cumplimiento normativo

El material de fabricación de un transportador impacta directamente en su durabilidad, costos de mantenimiento y cumplimiento con normas de seguridad e higiene.

Opciones de materiales más comunes:

- Acero inoxidable: indispensable en la industria alimentaria, farmacéutica y de salas limpias, por su resistencia a la corrosión y propiedades higiénicas.

- Bandas modulares plásticas: fáciles de mantener y resistentes a químicos y abrasión.

- Rodillos y bastidores recubiertos: prolongan la vida útil en aplicaciones de alta fricción.

Tip de ingeniería: en ambientes con altas temperaturas o procesos con lavados frecuentes, es esencial elegir materiales aprobados por la FDA o con resistencia térmica certificada.

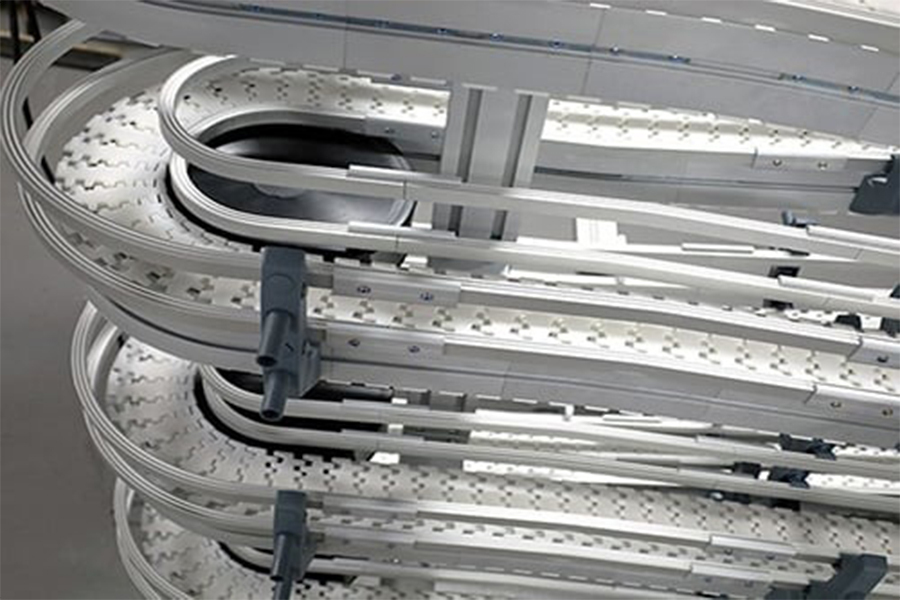

5. Optimización del espacio y diseño del layout

El diseño del trazado de transportadores es un factor clave para aprovechar el espacio disponible, garantizar seguridad y simplificar tareas de mantenimiento.

Puntos a considerar en el diseño de un transportador:

- Uso eficiente del espacio: transportadores aéreos o verticales liberan área en piso.

- Accesibilidad: diseños que facilitan la inspección de motores, bandas y tableros eléctricos reducen tiempos muertos en mantenimiento.

Un sistema de transportadores bien diseñado mejora la eficiencia de la fabricación, reduce los costos operativos y prolonga la vida útil del equipo. Al considerar cuidadosamente la capacidad de carga, los sistemas de transmisión, la compatibilidad con la automatización, la selección de materiales y la optimización del espacio, los ingenieros pueden desarrollar soluciones que impulsen el éxito operativo a largo plazo.

Conclusión

Los transportadores industriales no son solo equipos auxiliares: son sistemas estratégicos que determinan la eficiencia de una línea de producción. Al considerar cuidadosamente la capacidad de carga, el tipo de transmisión, la integración con automatización, los materiales y el diseño del diseño, las empresas pueden implementar transportadores confiables, eficientes y preparados para las necesidades de la producción.

En Urany, diseñamos y fabricamos transportadores a la medida para diversos sectores, si tienes un proyecto en puerta, contáctanos, ¡Podemos ayudarte!